Методика изготовления стелек

Традиционный способ изготовления индивидуальных ортопедических стелек методом снятия слепка является трудоемким и дорогостоящим. Учитывая этот фактор, компания «Сурсил-Орто» разработала два вида индивидуального ортезирования стопы:

— оригинальная методика компании «Сурсил-Орто» по изготовлению индивидуальных каркасных ортопедических стелек;

— оригинальная методика компании «Сурсил-Орто» по изготовлению индивидуальных бескаркасных ортопедических стелек.

Особенностью разработанных методов являются то, что стелечный ортез моделируется непосредственно по стопе пациента, минуя стадию снятия и изготовления гипсовых слепков. Это дает возможность получить индивидуальное изделие через 15-20 минут и значительно снижает себестоимость изделия без потери его функциональных качеств. Разработанные методики могут с успехом использоваться для коррекции деформации стоп в подавляющем большинстве случаев. Изготовление индивидуальных каркасных ортопедических стелек методом ортезирования «Сурсил-Орто» по сравнению с классическим способом изготовления индивидуальных стелек, метод обладает рядом существенных преимуществ:

— индивидуальное моделирование ортопедической стельки по стопе занимает 15-20 минут;

— возможность индивидуального моделирования формы сводов стопы в положении полной ортопедической коррекции;

— каркасный элемент, выполненный из специального термопласта, позволяет проводить моделирование более 10 раз, без потери качества материала. Это дает возможность, при выраженных деформациях стопы производить этапную коррекцию;

— использование специальных колодок позволяет изготавливать индивидуальные ортопедические изделия для модельной обуви с высоким каблуком.

Процесс изготовления можно разделить на несколько этапов:

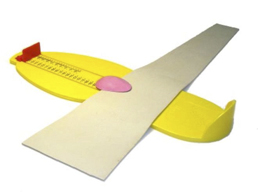

1-ый этап – после осмотра, по специальной мерке определяется размер стопы пациента. На мерке Хайдера, в проекции продольного свода, в поперечном направлении, укладывается резиновая лента. Расширяющаяся часть ленты должна полностью перекрыть внутренний продольный свод, а сужающаяся часть ленты — наружный продольный свод. Далее определяется подошвенная проекция поперечного свода стопы, которая, как правило, располагается за головками 2-3-4 плюсневых костей. Ее можно определить по плантограмме или клинически. Поверх резиновой ленты, в проекции поперечного свода, устанавливается вкладыш для коррекции поперечного плоскостопия (метатарзальный валик). Далее производится подбор подходящего полуфабриката индивидуальной стельки. Подбор полуфабриката индивидуальной стельки является важным этапом при изготовлении ортеза, и он должен производиться с учетом множественных факторов: размера стопы, вида обуви, времени года, деформации стопы и т.п.;

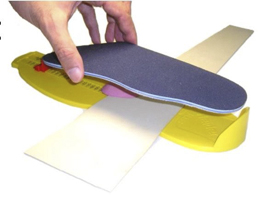

2-ой этап – разогревание полуфабриката с подошвенной стороны. Разогрев полуфабриката производится при помощи специального фена. Расстояние от фена до стельки должно составлять 5 – 7 см и нагревающая часть фена равномерно передвигается в проекции интегрированного в изделие каркасного элемента. Признаком готовности полуфабриката является его пластичность, каркас стельки становится полностью податливым к формованию;

3-ий этап – установка стопы пациента и последующее моделирование стельки.

Разогретый полуфабрикат устанавливается на специальную платформу поверх резиновой ленты с метатарзальным валиком (при необходимости коррекции поперечного плоскостопия).

Пациент во время моделирования изделия сидит, голень располагается перпендикулярно к поверхности платформы. Ассистент пальцами левой кисти придавливает головки 1-ой и 5-ой плюсневых костей к платформе и одновременно другой рукой производит ортопедическую коррекцию.

4-ый этап — с помощью вспомогательных элементов: резиновой ленты и корректора поперечного плоскостопия, ортопед производит моделирование индивидуального ортеза по стопе. Время экспозиции изделия составляет 1 – 2 минуты, в зависимости от толщины каркасного элемента. Период остывания составляет 4-5 мин. Затем необходимо проверить сбалансированность готового изделия. Смоделированная готовая стелька обязательно должна иметь три точки опоры: в проекциях пятки и головок 1-ой и 5-ой плюсневых костей;

5-ый этап – установка при наличии показаний дополнительных корригирующих элементов: подпяточных корректоров (0,5 и 1,0 см), для компенсации укорочения и корригирующих косков для пронации или супинации разных отделов стопы.

6-ой этап – примерка изделия. Необходимо установить стельки в обувь и предложить пациенту походить 5 – 10 минут. Допускается появление умеренного дискомфорта, к которому происходит привыкание в течении 6-10 дней. В этом случае рекомендуется начинать эксплуатацию изделия в ортопедическом режиме.Наиболее удобно использовать постепенную схему привыкания к ношению индивидуальных стелек. В первый день необходимо рекомендовать носить ортезы не дольше одного часа, на следующий день – 2 часа, на третий – 3 часа и т.д. Если в эти первые дни возникает ощущение неудобства, сократите время ношения до 30 минут, соответственно увеличивая срок привыкания каждый день только на полчаса.

Изделие не должно вызывать выраженных болевых ощущений. При появлении таких признаков необходимо сразу же перемоделировать изделие, уменьшив давление на болезненные участки стопы.

Изготовление индивидуальных стелек для обуви на высоком каблуке.

При изготовлении индивидуальных ортезов для обуви с каблуком 3 см и выше, моделирование изделия производится на специальных колодках разной высоты.

Это позволяет изготавливать индивидуальную стельку не только с учетом деформации, но и с учетом обуви, которую носит пациент. Последовательность и принципы выкладки резиновой ленты и при необходимости корректора поперечного плоскостопия на колодке те же, что и на платформе. После того, как изделие готово, пациенту даются подробные рекомендации по эксплуатации индивидуального изделия.